微胶囊化阻燃剂的制备方法及其在纺织上的应用

关键词:微胶囊包覆红磷、PA66无卤阻燃剂、微胶囊化红磷阻燃剂、微胶囊阻燃剂制取方

法

微胶囊技术是一种用成膜材料把固体或液体包覆使形成微小粒子的技术。得到的微小粒子

叫微胶囊,大小一般在微米范围。微胶囊技术的优势在于形成微胶囊时,囊芯被包覆而与

外界环境隔离,它的性质能毫无影响的被保留下来,而在适当条件下壁材被破坏时又能将

囊芯释放出来,给使用带来许多便利。因而微胶囊技术在医药、食品、农药、饲料、涂料

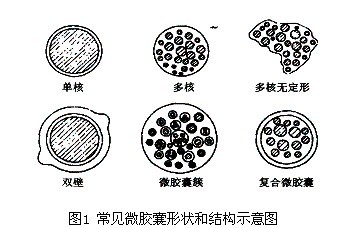

、化妆品、洗涤剂、感光材料、纺织等行业得到了广泛的应用[1]。微胶囊的外形是多样

化的,可以是球状的葡萄串形,也可以是不规则的形状;胶囊外表可以是光滑的,也有折

叠的;微胶囊的囊膜既可以是单层,也可以是双层或多层结构;而囊膜所包覆的囊核心物

质既可以是单核也可以呈多核,如图1所示[2]。

图1 常见微胶囊形状和结构示意图

随着高分子材料在建筑、航空、汽车、电器等方面的应用迅速扩大,对难燃材料的需求也

急剧增大。目前阻燃剂在其应用过程中已经曝露出很多问题,如有毒,污染环境等。随着

人们环保意识的增强,这些问题日益受到人们的重视,人们不但期望阻燃剂具有高效性,

而且希望在其生产过程中尽量减少对环境的污染,当其被整理到织物上时,人们的皮肤与

织物接触时,其毒性降为最低。同时有效的抑阴燃阻燃剂大多溶于水,当其整理到织物上

后经不起轻微的水洗过程。基于以上问题,人们便试图用微胶囊技术对阻燃剂进行改性,

通过研究发现,微胶囊可从以下方面改善阻燃剂的性能[3]:

1) 气液态阻燃剂经微胶囊化处理后变成固态阻燃剂,可以直接与聚合物材料加工。

2) 微胶囊化后的阻燃剂与聚合物的相容性提高。

3) 通过微胶囊技术的处理,可以减少液体阻燃剂在聚合物材料内部由于迁移或液体的挥

发而导致阻燃剂的损失。

4) 减少阻燃剂中有毒成分在加工过程中的释放量,以避免环境污染。

5) 通过微胶囊化后可以屏蔽阻燃剂的刺激性气味或改善其色泽。

6) 胶囊化可以改变阻燃剂的比重、容积等物理性能以适应不同要求的材料加工。

因此,微胶囊阻燃已经引起国内外研究者的普遍关注。本文着重介绍了微胶囊阻燃剂制备

的各种方法,微胶囊阻燃剂的阻燃机理以及微胶囊阻燃剂在纺织中的应用情况。

1 微胶囊阻燃剂的制备方法[4]

微胶囊阻燃剂制备方法根据所用包覆材料、阻燃剂以及阻燃对象,大致可分为三类,即化

学法、物理法和物理化学法。化学法包括界面聚合法、原位聚合法和锐孔法。物理法包括

喷雾干燥法、空气悬浮法、真空蒸发沉积法、静电结合法、溶剂蒸发法、包结络合物法及

挤压法。物理化学法则包括水相分离法、油相分离法、干燥浴法(复相乳化法)和熔化分散

冷凝法。

1.1 界面聚合法

在液-液界面上进行加成聚合反应形成微胶囊的方法,叫作界面聚合法。将选用的单体

(如苯乙烯等)溶人作为阻燃剂的一种油相中,再把单体袖溶液作为微滴分散人一种极性液

体中,聚合作用是由加在任何一相中的引发剂引发的,所形成的聚合物就沉积在阻燃剂与

极性液体的界面上,即围绕着每一个油相液滴形成了固相囊壁。

1.2 原位聚合法

它是依靠油-水界面上.单体或预聚物的原位聚合作用,在分散相粒子(阻燃剂)的表面形

成聚合物囊壁的一种方法。例如将乙烯基单体和引发剂溶于与水不溶混的溶剂中,此分散

体系以乳化剂乳化。引发聚合,所得的聚合物在溶剂-水界面沉积形成囊壁。一些粉体阻

燃剂的微胶囊化常采用这类方法。

1.3 锐孔-凝固浴法

将芯材通过锐孔与壁材(聚合物材料的溶解溶液)预先成型,壁材包覆于芯材外面,然后再

通过在凝固浴中固化或热改性或电改性使壁材沉积出来,形成微胶囊。

1.4 喷雾干燥法

将目的物分散于作为微胶囊壁的粘合剂成分中,配制原液,将此原液部分输送至喷雾器顶

部,在热风下用喷雾法烘燥而取得微胶囊。

1.5 空气悬浮法

该法是一种适合多种包囊材料的微胶囊化技术。其工艺过程是先将固体粒状的囊心物质分

散悬浮在承载气流中,然后在包囊室内将包囊材料喷洒在循环流动的囊心物质中,并靠承

载气流本身的湿度调节来对产品实行干燥。该方法可使包囊材料以溶剂、水溶液乳化剂分

散系统或热溶物等形式进行包囊,通常只适用包制固体的囊心物质。

1.6 包结络合法

这是一种利用B-环状糊精作为载体,在分子水平上进行包结的微胶囊化技术。B-环状糊精

分子是由7个葡萄糖分子以仅α-1,4糖苷键连接成环状,分子外形呈圆柱形,表面是亲水

区。内有一个中间空的近似圆柱形的疏水区,很容易被极性较低的客体分子所取代,从而

进行包埋。包结络合物在干燥的条件下很稳定,要在200℃的高温下才能被分解,但在人

体口腔的温度和湿度条件下,囊心物质极易被释放。

1.7 水相分离法

形成微胶囊壁的起始原料为水溶性的聚合物,该聚合物的凝聚相自水溶液中分离出来,形

成微胶囊的壁材。相分离的原理可以是由两种带相反电荷的胶体中和,也可以通过改变溶

液的pH值进行。

1.8 油相分离法

把壁材聚合物溶解于溶剂中,芯材与它们不互溶,把芯材乳化在其中,以颗粒状存在,然

后加入可混溶的聚合物沉淀,包围住芯材形成囊壁口。

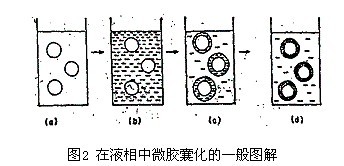

不同的制备方法制得微胶囊性能差别很大。每种方法根据所包覆的芯材不同,所制微胶囊

的应用性质也不同,同时微胶囊的制备方法也影响微胶囊粒径的大小。根据不同的使用目

的应采用不同的方法,然而这些方法都有一个共同点,就是造粒。现将微胶囊化的一般过

程用图2说明:

a)将溶有目的物组份的芯材分散在介质中

b)将壁材(成膜材料)加入到该分散体系中

图2 在液相中微胶囊化的一般图解

c)使壁材在芯材周围沉积,壁材一般尚留少量未消耗

d)壁材的固化

2 微胶囊阻燃剂的阻燃机理

通常情况下,高分子材料在空气中的燃烧一般可分为三个阶段:

1)物质受热分解产生可燃性气体产物;

2)此可燃气体产物在空气中燃烧;

3)燃烧产生的部分热量使固态物质或熔融态物质继续分解,并使燃烧持续

在一定的温度下,包覆有微胶囊的阻燃剂的外层微胶囊首先破裂,阻燃剂释放出来,中断

上述三个阶段中的一个或数个,可使材料获得阻燃性,这是我们常见的凝聚相、气相或中

断热交换阻燃机理,如图3所示[2]。

图3 微胶囊阻燃剂的阻燃机理

3微胶囊阻燃剂在纺织上的应用

3.1 阻燃人造纤维

微胶囊阻燃剂主要是以共混法和后处理法两种形式结合到织物内部及表面阻燃整理中。如

以三聚氰胺树脂为囊材将阻燃剂三(1-氯3-溴异丙基)磷酸酯制得约2um的微胶囊,加入到

由9份丙烯腈-醋酸乙烯聚合物和91份硫氰化钠组成的纺丝溶液中,经喷丝孔挤出到凝固浴

中凝固成一种含有阻燃剂微胶囊的再生纤维素纤维,然后在沸水中拉伸十倍,于110℃淬

化,可制得阻燃性纤维。这种人造纤维的阻燃性测试结果表明其燃烧性大为降低,而其他

物理性质维持不变。

3.2 阻燃聚丙烯纤维

微胶囊化的聚磷酸铵(APP)可用于聚丙烯纤维的阻燃。微胶囊化的聚磷酸铵与聚酰胺共

混纺丝也能获得具有自熄灭性能的阻燃聚丙烯纤维。

3.3 阻燃聚酰胺纤维

国内外对红磷、聚磷酸铵等阻燃剂的微胶囊化作了大量研究。为克服红磷直接应用于PA66

中的缺点,国内有人采用原位聚合法制备微胶囊红磷的工艺,测试了样品的吸湿性以及表

面包覆性能,并研究了其用于PA66的阻燃性能和力学性能。结果表明,制得的微胶囊化红

磷应用于PA66中,不仅具有优良的阻燃性能,而且力学性能比单独应用红磷有所提高,加

工工艺性能有较大幅度的提高[5]。

3.4 阻燃涤纶

以甲基丙烯酸甲酯-苯乙烯共聚树脂作为囊材将阻燃剂氯化石蜡制得的微胶囊,渗入到一

种丙烯酸-丙烯酸乙酯-甲基丙烯酸缩水甘油酯-甲基丙烯酸甲酯共聚乳液中,再加入硅油

消泡剂可制得一种浸渍阻燃处理液。把涤纶织物浸溃到上述处理液中,取出后于130℃热

处理3分钟,可得到一种耐洗的阻燃涤纶。

3.5 阻燃腈纶

将一种水不溶性磷酸酯阻燃剂,分散在含有聚乙烯醇水溶液中,通过醛类-氯化锌硬化剂

热处理可制得微胶囊阻燃剂,进而加入到改性丙烯腈纤维树脂中,经纺丝可制得耐燃性腈

纶。

3.6 阻燃棉织物

采用水溶性含磷阻燃剂微胶囊,并添加无机助剂与阻燃剂复配应用到棉织物上以提高阻燃

效能。当微胶囊化的阻燃剂用于棉织物阻燃整理后,作为囊心的阻燃剂完全与外界隔绝,

避免了与人体直接接触;而阻燃剂只有在遇明火、微胶囊破裂时才起作用。微胶囊化的阻

燃剂对棉织物有一定的阻燃效果,加入含非金属磷的无机物,如磷酸、赤磷和磷酸二氢钠

等,以及含金属离子sb3+无机化合物,如三氧化二锑(Sb2O3),则具有良好的抑制余燃及

阴燃的效果,可作为添加剂用于阻燃体系中。用微胶囊化的阻燃剂对棉织物进行整理,粘

合剂的作用很关键,它的用量关系到阻燃效果,以及最后的水洗牢度。棉织物整理后经过

3~4次水洗,其阻燃效果大大降低,故该阻燃配方只适用于不常洗涤的沙发套、地毯、窗

帘等装饰用品[6]。

此外,以乙二胺与环氧氯丙烷聚合产物构建微胶囊壳材,包囊芯材DMMP,制备了DMMP微胶

囊.用HPPS高性能纳米粒度及分子大小分析仪测试了DMMP微胶囊的平均粒径及分布,在最

佳工艺条件下制得的微胶囊粒径在200~500nm.用扫描电镜观察微胶囊在整理后织物上的

分散状态,证明微胶囊在棉织物表面分散性较好.将DMMP微胶囊整理剂与丁烷四羧酸联用

对棉织物进行阻燃整理,整理后的棉织物经32次皂洗后仍有良好的阻燃效果,同时,整理

棉织物的抗皱性获得提高.阻燃整理织物的白度保留率及吸湿性较好,断裂强力损失不大

[7].

3.7 阻燃混纺织物

以聚苯乙烯作为囊材将丙烯酰胺制成平均粒径为6um的微胶囊加入到纤维黄原酸酯溶液中

,以使其含氮量达到3~7%。这种粘胶纺丝到含有硫酸和硫酸钠的纺丝浴中,最终可提供

一种阻燃的1.5支织物,其性质与不含微胶囊的一样。使用其他的聚合物囊材,如聚乙烯

醇、酚醛树脂、氨基树脂、可将乙二胺、三(二氯丙基)磷酸酯、硼砂、氯化铵、溴化铵等

微胶囊化用于腈纶、锦纶以及涤棉混纺织物,粘胶丝尼龙织物等阻燃整理中[8]。

4 微胶囊阻燃剂的发展趋势

阻燃剂的微胶囊化技术在发达国家中的研究已取得了较大进展,我国在这方面的研究也日

渐活跃。随着科学技术的日益发展,微胶囊化阻燃剂可能朝以下几方面发展。

1) 纳米微胶囊阻燃剂。由于纳米技术能在很大程度上改善物质的理化性能,这与微胶囊

技术的基本应用是不谋而合的,如将纳米技术与微胶囊技术相结合,产品的性能将更加优

越。

2) 囊材与囊芯的阻燃协效。充分利用磷.氮协同效应,卤.锑协同效应,这样不仅提高

材料的力学等性能,更可以增强阻燃效果,有效地达到阻燃目的。

5 结语

微胶囊阻燃剂能够提高阻燃剂的热稳定性及强度, 它在纺织品阻燃整理应用中具有很多

普通化合物所无法比拟的优点。因而,国外正愈来愈受到纺织和阻燃两大行业技术人员的

重视。目前在国内,这方面的报道几乎空白,有待于开发应用。

参考文献

[1]陈卫,冯开才. 阻燃剂的微胶囊化[J]. 阻燃材料与技术,1998(1):1-3.

[2]王锦成,陈月辉,王海宏. 微胶囊技术在阻燃材料中的应用进展[J].上海工程技术大

学学报,2004,18(3):264-268.

[3]崔健. 微胶囊技术在阻燃剂中的应用[J].塑料科技,2001(4):37-39.

[4]缪桦,陈立新,王海军. 微胶囊阻燃剂的研究进展[J].中国塑料,2005,19(5):4

-8.

[5]王爱民,刘云飞,罗道友. 微胶囊化红磷阻燃剂的制备及其在PA66中的应用[J]. 阻燃

材料与技术,2005(3):10-13.

[6]林苗,顾润南,冯斌强. 棉织物微胶囊化阻燃剂阻燃整理的研究[J].印染,2006,32

(1):1-3.

[7]朱平,周晓东,张建波. 阻燃剂微胶囊的制备及在棉织物上的应用[J].印染助剂,

2006,23(6):20-23.

[8]陈根荣. 微胶囊阻燃剂在织物阻燃整理中的应用[J].合成纤维,1994,23(1):27-

30.

公司经营产品: