空心微珠改性对树脂性能影响的研究报告(图示)

发表时间:2011-05-30 来源:喜嘉化工(广州)有限公司

一、硅烷偶联剂的影响

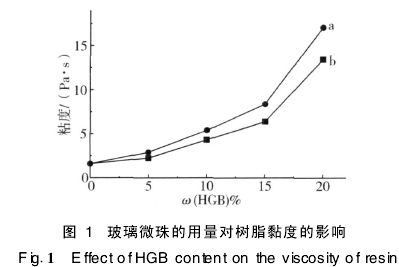

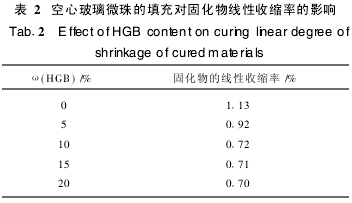

图1为粒径10~30μm的空心玻璃微珠填充量对环氧树脂粘度的影响,由图1可以看出,添加 了纯净玻璃微珠的环氧树脂的粘度随着玻璃微珠填 充量的增大而增大,而经KH-550硅烷偶联剂处 理过的的玻璃微珠填充的环氧树脂的粘度增加相对 变缓,这说明硅烷偶联剂改善了空心微珠与环氧树 脂的相容性。

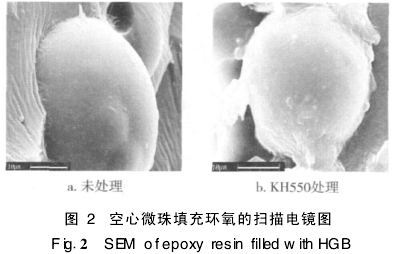

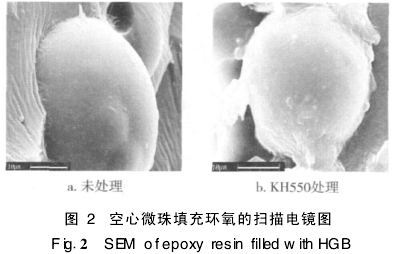

图2分别为粒径10~30μm的未处理空心玻 璃微珠和KH-550处理的玻璃微珠填充环氧树脂 的扫描电镜图。

由图2可以看出,未处理的玻璃微珠与树脂的 之间有清晰的界面,说明微珠与树脂基体的相容性 较差;而采用KH-550处理过的玻璃微珠与树脂 的界面模糊,有一个明显的过渡层,说明微珠与树 脂基体结合的比较紧密。这是由于硅烷偶联剂上的 烷氧基能与溶剂里的水反应,水解生成硅醇,然后 这些硅醇和微珠表面的羟基反应,生成烷氧结构并 脱水,形成硅氧键;而另一端的氨基能与环氧树脂 的环氧基团发生反应,从而使空心微珠与树脂基体 之间形成以稳定的化学键相结合,形成稳定的包覆 层。

二、空心玻璃微珠的粒径对环氧树脂的力学性能 的影响

表1为m(EP)∶m(HGB)=100∶5时不同粒径 的空心微珠填充环氧树脂固化物的力学性能。由表 1可以看出,随着填充物粒径的减小,环氧树脂的 力学性能都明显提高。这是因为,粒径小的空心微 珠有更大的比表面积,从而与树脂基体的接触面积 也变大,可以形成更多的物理和化学交联点,所以 当树脂受到破坏时所诱发的微裂纹易遇到玻璃微珠 而终止,从而达到提高其力学性能的目的。同时, 由于粒径较大的空心玻璃微珠壁较薄,在处理过程 中易破碎、团聚、分散不均匀,也可使力学性能降 低,图3为填充量5%时不同粒径的空心微珠在环 氧树脂中的分散状态, a图为粒径较大(20~80 μm)的空心微珠在树脂固化物中的分散情况,由图 可见,粒径较大的微珠在基体中多为破碎、团聚等 现象,而b图中粒径较小(10~30μm)的微珠在树 脂固化物中分散较均匀,破碎现象也很少。

三、玻璃微珠的用量对材料的力学性能的影响

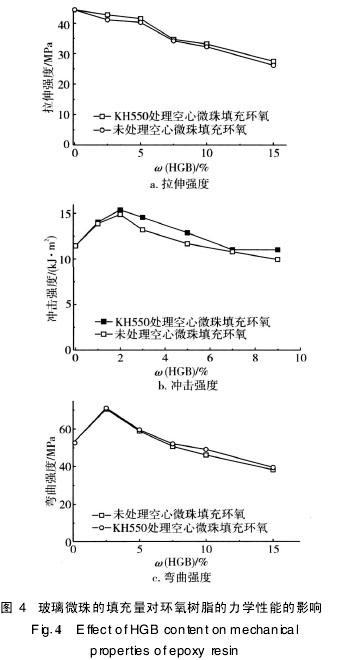

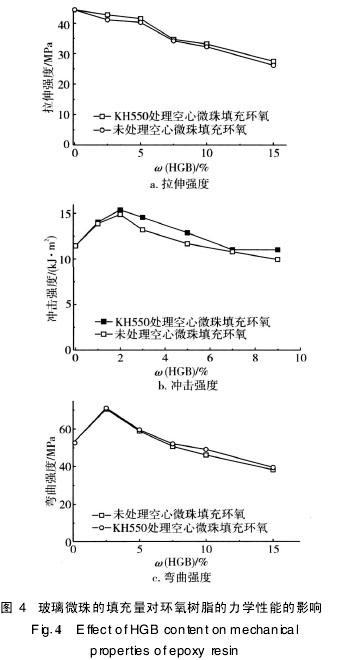

图4为最小粒径(即10~30μm)的空心微珠用 量对环氧树脂的力学性能的影响,由图4可知,随 着空心微珠填充量的增加,材料的拉伸强度基本呈 线性降低。由b图和c图可以看出,冲击强度和弯 曲强度在2%时达到最大值,当空心微珠质量分数 >2%以后,固化物的冲击强度、弯曲强度缓慢降 低,由此可见,玻璃微珠的引入可以提高环氧树脂 的韧性,同时还可以看出,由KH-550处理过的 玻璃微珠填充环氧树脂的冲击强度和弯曲强度比未 处理的高,而且在用量>2%以后,冲击强度降低 的幅度小于纯空心微珠改性的环氧树脂,这进一步 证明了KH-550偶联剂有效地增加了空心玻璃微 珠与环氧树脂基体间相容性,并改善了空心玻璃微 珠在基体中的分散。

四、热性能分析

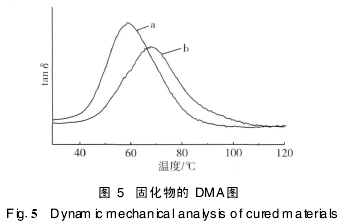

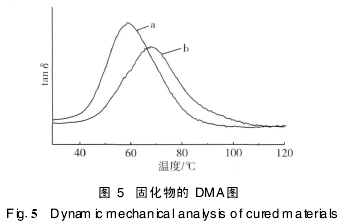

图5为粒径10~30μm的空心微珠改性前后 环氧树脂的DMA曲线。由图5可以看出:空心玻 璃微珠的加入使环氧树脂的玻璃化转变温度提高了 大约10℃。原因在于:表面处理后的空心玻璃微 珠,在基体中起到交联点的作用,一方面,其表面 有利于环氧树脂链的缠结,形成物理交联;另一方 面,其表面的偶联剂与基体键合,形成填充粒子与 基体间良好的界面结合,起到化学交联点的作用。 因此,随着空心玻璃微珠的加入,交联密度增大, 使玻璃化温度升高。可见,空心玻璃微珠的加入可 使体系的玻璃化温度明显升高,提高体系的耐热 性,增大了此材料的应用温度范围。

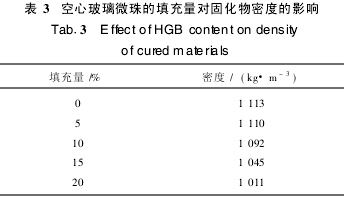

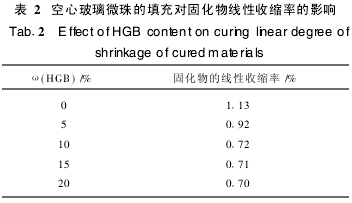

五、空心微珠的引入对固化物线性收缩率的影响 表2为粒径为10~30μm的空心玻璃微珠的 填充量对固化物线性收缩率的影响,由表2可以看 出:环氧树脂固化物的线性收缩率随着玻璃微珠填 充量的增加而降低,质量分数超过10%以后固化 物的线性收缩率趋于稳定。因此空心玻璃微珠的引 入增加了固化物的尺寸稳定性。

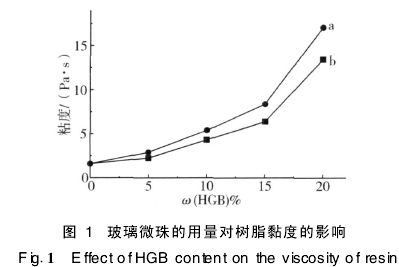

六、空心玻璃微珠的填充量对固化物密度的影响

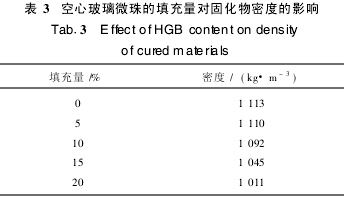

表3为粒径10~30μm的空心玻璃微珠填充量 对固化物密度的影响,由表3可以看出:改性环氧 树脂的密度随着玻璃微珠填充量的增加而减小,当 空心微珠的填充量为20%时,密度减小幅度接近 10%。

结论:

1)硅烷偶联剂改善了空心微珠与环氧树脂中 的相容性,使固化前树脂粘度降低。随着玻璃微珠 填充量的增加,固化后材料的拉伸性能呈线性降 低,而弯曲强度和冲击强度在2%时达到最大值。

2)空心微珠的粒径越小,其在固化物树脂基 体中分散性越好,固化物的力学性能越好。

3)空心玻璃微珠的引入提高了环氧树脂的热 性能、降低了线性固化收缩率和密度。

图1为粒径10~30μm的空心玻璃微珠填充量对环氧树脂粘度的影响,由图1可以看出,添加 了纯净玻璃微珠的环氧树脂的粘度随着玻璃微珠填 充量的增大而增大,而经KH-550硅烷偶联剂处 理过的的玻璃微珠填充的环氧树脂的粘度增加相对 变缓,这说明硅烷偶联剂改善了空心微珠与环氧树 脂的相容性。

图2分别为粒径10~30μm的未处理空心玻 璃微珠和KH-550处理的玻璃微珠填充环氧树脂 的扫描电镜图。

由图2可以看出,未处理的玻璃微珠与树脂的 之间有清晰的界面,说明微珠与树脂基体的相容性 较差;而采用KH-550处理过的玻璃微珠与树脂 的界面模糊,有一个明显的过渡层,说明微珠与树 脂基体结合的比较紧密。这是由于硅烷偶联剂上的 烷氧基能与溶剂里的水反应,水解生成硅醇,然后 这些硅醇和微珠表面的羟基反应,生成烷氧结构并 脱水,形成硅氧键;而另一端的氨基能与环氧树脂 的环氧基团发生反应,从而使空心微珠与树脂基体 之间形成以稳定的化学键相结合,形成稳定的包覆 层。

二、空心玻璃微珠的粒径对环氧树脂的力学性能 的影响

表1为m(EP)∶m(HGB)=100∶5时不同粒径 的空心微珠填充环氧树脂固化物的力学性能。由表 1可以看出,随着填充物粒径的减小,环氧树脂的 力学性能都明显提高。这是因为,粒径小的空心微 珠有更大的比表面积,从而与树脂基体的接触面积 也变大,可以形成更多的物理和化学交联点,所以 当树脂受到破坏时所诱发的微裂纹易遇到玻璃微珠 而终止,从而达到提高其力学性能的目的。同时, 由于粒径较大的空心玻璃微珠壁较薄,在处理过程 中易破碎、团聚、分散不均匀,也可使力学性能降 低,图3为填充量5%时不同粒径的空心微珠在环 氧树脂中的分散状态, a图为粒径较大(20~80 μm)的空心微珠在树脂固化物中的分散情况,由图 可见,粒径较大的微珠在基体中多为破碎、团聚等 现象,而b图中粒径较小(10~30μm)的微珠在树 脂固化物中分散较均匀,破碎现象也很少。

三、玻璃微珠的用量对材料的力学性能的影响

图4为最小粒径(即10~30μm)的空心微珠用 量对环氧树脂的力学性能的影响,由图4可知,随 着空心微珠填充量的增加,材料的拉伸强度基本呈 线性降低。由b图和c图可以看出,冲击强度和弯 曲强度在2%时达到最大值,当空心微珠质量分数 >2%以后,固化物的冲击强度、弯曲强度缓慢降 低,由此可见,玻璃微珠的引入可以提高环氧树脂 的韧性,同时还可以看出,由KH-550处理过的 玻璃微珠填充环氧树脂的冲击强度和弯曲强度比未 处理的高,而且在用量>2%以后,冲击强度降低 的幅度小于纯空心微珠改性的环氧树脂,这进一步 证明了KH-550偶联剂有效地增加了空心玻璃微 珠与环氧树脂基体间相容性,并改善了空心玻璃微 珠在基体中的分散。

四、热性能分析

图5为粒径10~30μm的空心微珠改性前后 环氧树脂的DMA曲线。由图5可以看出:空心玻 璃微珠的加入使环氧树脂的玻璃化转变温度提高了 大约10℃。原因在于:表面处理后的空心玻璃微 珠,在基体中起到交联点的作用,一方面,其表面 有利于环氧树脂链的缠结,形成物理交联;另一方 面,其表面的偶联剂与基体键合,形成填充粒子与 基体间良好的界面结合,起到化学交联点的作用。 因此,随着空心玻璃微珠的加入,交联密度增大, 使玻璃化温度升高。可见,空心玻璃微珠的加入可 使体系的玻璃化温度明显升高,提高体系的耐热 性,增大了此材料的应用温度范围。

五、空心微珠的引入对固化物线性收缩率的影响 表2为粒径为10~30μm的空心玻璃微珠的 填充量对固化物线性收缩率的影响,由表2可以看 出:环氧树脂固化物的线性收缩率随着玻璃微珠填 充量的增加而降低,质量分数超过10%以后固化 物的线性收缩率趋于稳定。因此空心玻璃微珠的引 入增加了固化物的尺寸稳定性。

六、空心玻璃微珠的填充量对固化物密度的影响

表3为粒径10~30μm的空心玻璃微珠填充量 对固化物密度的影响,由表3可以看出:改性环氧 树脂的密度随着玻璃微珠填充量的增加而减小,当 空心微珠的填充量为20%时,密度减小幅度接近 10%。

结论:

1)硅烷偶联剂改善了空心微珠与环氧树脂中 的相容性,使固化前树脂粘度降低。随着玻璃微珠 填充量的增加,固化后材料的拉伸性能呈线性降 低,而弯曲强度和冲击强度在2%时达到最大值。

2)空心微珠的粒径越小,其在固化物树脂基 体中分散性越好,固化物的力学性能越好。

3)空心玻璃微珠的引入提高了环氧树脂的热 性能、降低了线性固化收缩率和密度。

公司经营产品: