硼酸锌与微胶囊红磷协同阻燃HIPS的研究

摘要:通过熔融共混法制备了高抗冲聚苯乙烯(HIPS)/红磷母粒(RPM)/硼酸锌(ZB)复合材料。采用UL94垂直燃烧法、锥形量热仪、热失重等测试方法研究了RPM与ZB对复合材料的协同阻燃。燃烧测试结果表明,ZB与RPM复合表现出良好的协同效应,可使HIPS材料阻燃性能达到UL94 V – 0 (1.6mm)级,有效降低HIPS材料的热释放速率(HRR)和烟释放速率(SPR);热失重测试表明,ZB与RPM相互作用促进成炭性能优异,阻燃HIPS以凝聚相阻燃机理为主;复合阻燃剂的加入会使体系的冲击强度和其他力学性能有所下降。

关键词:高抗冲聚苯乙烯;硼酸锌;红磷母粒;协同效应;阻燃

高抗冲聚苯乙烯(HIPS)具有较高的冲击强度和优异的加工性能,且价格便宜,广泛应用于家用电器、办公设备和电子电器等领域。但由于HIPS属于易燃高分子材料,为扩宽其应用范围,必须进行阻燃改性。红磷是一种阻燃效率很高的阻燃剂,比较适用于含氧聚合物,而对HIPS的阻燃效果不太理想,必须与其他阻燃剂协同使用才能达到较好的阻燃效果。

近年来,使用氢氧化铝或氢氧化镁、膨胀石墨、聚碳酸酯(PC)等成炭聚合物等与红磷复合阻燃HIPS的研究已有报道。研究表明,采用硼酸锌(ZB)与多聚芳基磷酸酯复合,可使PC/丙烯腈 - 丁二烯 – 苯乙烯(ABS)合金的阻燃性能得到明显改善,考虑到红磷和多聚芳基磷酸酯同属于含磷阻燃剂,以此推测采用ZB与红磷母粒(RPM)复合阻燃HIPS,应可得到阻燃性能优异的复合材料,为此,进行了相关的研究。

1.1 试样设备

将HIPS和RPM在80℃下鼓风干燥2~3 h , ZB在100℃下干燥3 h 。将干燥好的原料按比例称重混合均匀,然后在双螺杆挤出机熔融共混挤出造粒,挤出温度185 ~ 200℃,螺杆转速360 r/min;切粒后的材料再于80℃下鼓风干燥2 h 后注射成标准试样,注塑温度200 ~ 210℃ 。

1.2 性能测试

燃烧性能:按UL94测试;拉伸性能:按GB/T1040——2006测试;弯曲强度:按GB/T 9341——2008测试;悬臂梁缺口冲击强度:按GB/T 1843——2008测试;热释放速率(HRR)和烟释放速率(SPR):按ISO 5660 --2002测试,热辐射功率50 Kw/m2,试样尺寸100mm×100mm×4mm;热失重分析(TGA):升温速率20℃/min,温度范围30 ~ 800℃,分别在氮气气氛和空气气氛下进行。

2 结果与讨论

2.1 燃烧性能分析

2.1.1 垂直燃烧性能分析

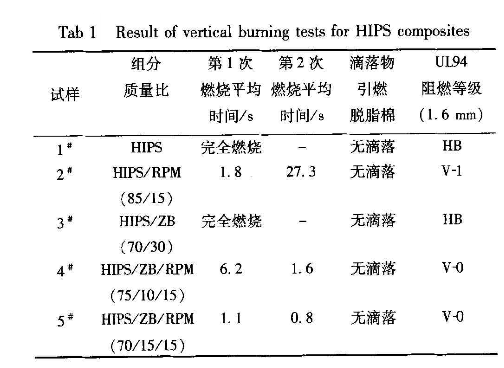

表1 复合材料的垂直燃烧测试结果

五种复合材料的垂直燃烧测验结果见表1。由测试结果可以看出,纯HIPS在空气中极易燃烧,阻燃效果较差,加入15%的RPM可使复合材料的燃烧性能得到明显改善,垂直燃烧等级达到 UL94 V – 1级,但燃烧时间仍较长。而单独加入ZB对改善复合材料的阻燃效果不明显,即使加入了30%的ZB,复合材料仍处于完全燃烧状态。

从试样4#和5#看到,使用ZB与RPM复合阻燃HIPS,材料的燃烧性能得到了明显改善,当加入10%的ZB和15%的RPM后,垂直燃烧等级已达到UL94 V – 0级别,进一步增加ZB用量时,材料的燃烧性能更优异,可达到离火即灭的状态,表明ZB与RPM有明显的协同阻燃作用。

2.1.2 锥形量热测试分析

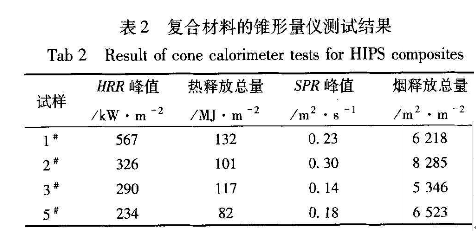

锥形量热仪是一种根据耗氧原理设计的测试材料燃烧性能的仪器,更能反映材料的真实燃烧过程。试样1#~3#、5#阻燃HIPS复合材料的锥形量热仪测试结果见表2,HRR曲线和SPR曲线分别见图1和图2。

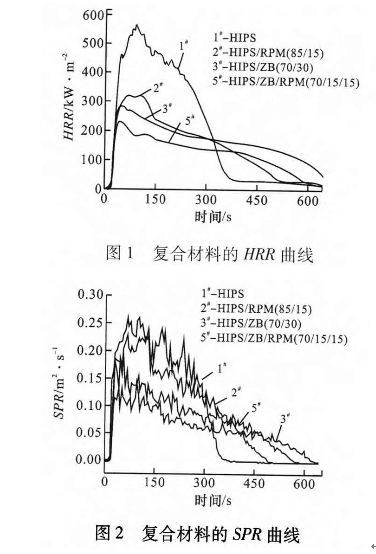

HRR是指材料被点燃后单位面积的热释放速率,是表征火灾强度的重要性能参数。由图1和表2看到,纯HIPS(试样1#)的HRR曲线具有尖锐的峰值,材料在点燃后在很短的时间内达到很大的HRR,放出大量的热。而加入阻燃剂后(试样2#、3#、5#)的HRR曲线没有尖锐的峰值,燃烧过程进行的较缓慢。与纯HIPS相比,ZB- RPM阻燃的HIPS复合材料的HRR峰值下降最多,热释放总量最少。 ZB- RPM阻燃的HIPS的HRR峰值由纯HIPS的567Kw/m2降低为234 Kw/m2,比单独加入RPM或ZB分别下降28.3%和19.5% 。上述实验表明,ZB与RPM复合使用对HIPS复合材料阻燃性能有较大提高,二者之间具有显著的协同阻燃效果。

SPR是指单位质量的样品裂解时产生的烟气量,是表征材料燃烧时烟雾生成速率的参数。SPR越大,烟密度增长越快,危害性越大。从图2和表2看到,RPM阻燃HIPS试样(试样2#)的SPR和烟释放总量均比纯HIPS高,而ZB阻燃的HIPS试样(试样3#)SPR峰值和烟释放总量明显比纯HIPS试样(试样5#),SPR比纯HIPS低,烟释放总量和纯HIPS较为接近。因此,使用ZB-RPM复合阻燃HIPS,不仅可获得良好的阻燃性,同时由于ZB的加入,体系的抑烟效果明显。

2.2 TGA测试分析

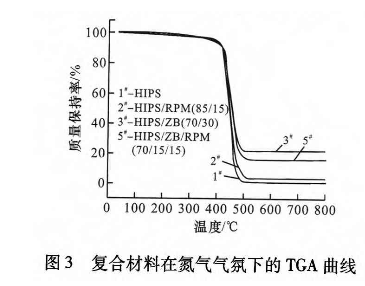

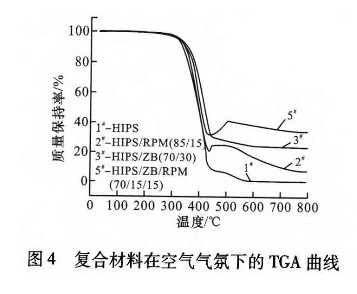

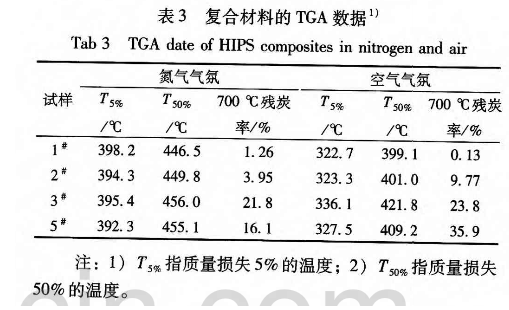

在阻燃聚合物材料中,经常通过TGA试验获得材料热降解过程的相关数据,以此来研究材料的阻燃机理。图3和图4为试样1#~3#、5#复合材料分别在氮气和气氛和空气气氛下的TGA曲线,表3列出了材料相应的起始分解温度、半衰期温度和残炭率参数。

由图3和表3可以看到,氮气气氛下,相比纯HIPS,添加单一阻燃剂或复合阻燃剂阻燃的HIPS材料起始分解温度和半衰期温度区别不大,而高温下的残炭率差别较为明显。氮气气氛下,纯HIPS(试样1#)的残炭率为1.26%,而RPM阻燃的HIPS(试样2#)和ZB阻燃HIPS(试样3#)在700℃时的残炭率分别为3.95%和21.8% 。基于上述数据,根据线性加合的“混合法则”,ZB-RPM复合阻燃HIPS(试样5#)在700℃的理论残炭率为14.2%,而实际残炭率为16.1% 。由此可见,ZB-RPM复合可以相互作用促进HIPS成炭。

材料在空气气氛下的热失重测试与实际火灾较为相似,相关性更高。由表3可以看到,空气气氛下,相比纯HIPS,添加阻燃剂阻燃的HIPS材料起始分解温度和半衰期温度变化不大,表明所用的阻燃体系不是通过提高材料的热分解温度达到阻燃目的的。由图4看到,纯HIPS(试样1#)和ZB阻燃的HIPS(试样3#)的TGA曲线变化规律与氮气气氛下基本相同,试样1#在700℃时的残炭率为0.13%,与氮气气氛下的较为接近,而试样3#的残炭率为23.8%比氮气下略高,说明ZB有一定的促进成炭性能。RPM阻燃的HIPS(试样2#)和ZB-RPM复合阻燃的HIPS(试样5#)的TGA曲线显示在400~500℃时有质量增加的现象,与氮气气氛下的情况明显不同,这是由于体系中含有的红磷组份与氧气在高温下发生了剧烈的氧化反应导致质量增加。由于红磷本身具有一定的促进成炭性能,因此,试样2#在空气下的残炭率较氮气下稍高,为9.77% 。基于以上数据,试样5#在700℃的理论残炭率为21.7%,而实际为35.9%,说明在空气气氛下,ZB-RPM复合体系具有优异的促进成炭性能。

由此可见,单独使用ZB或RPM,由于促进成炭性能有限,阻燃效果不佳,二者复合后,通过相互作用可以大幅促进HIPS成炭,形成有效的隔热隔氧碳层,从而使HIPS复合材料的阻燃性能得到明显改善,是典型的凝聚相阻燃机理。

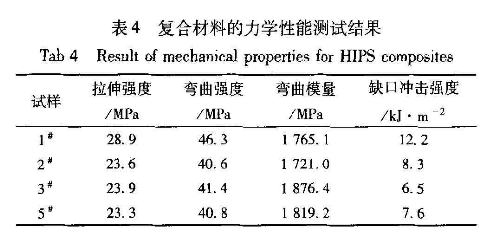

2.3 力学性能分析

表4出了ZB和RPM阻燃HIPS复合材料的力学性能。由表4可看出,未加阻燃剂时,HIPS的冲击强度较高,加入阻燃剂后,复合材料的冲击强度有不同程度的下降。这是因为阻燃剂ZB和RPM与HIPS相容性差,它们的加入使HIPS基体中产生了无数个应力集中点,在外力作用下,相界面处极易剥离,从而引发裂纹,导致材料脆性断裂。

由表4还可看到,相比纯HIPS,加入阻燃剂后,复合材料的拉伸强度和弯曲强度均明显下降,而添加单一阻燃剂或复合阻燃剂之间的区别不大。研究表明,红磷母粒或其他无机刚性粒子用量较小时(一般用量不超过10%),能较好的在母体材料中分散均匀,在切应力作用下,材料表面容易产生裂缝,导致材料破坏,强度反而下降。本研究添加的ZB和RPM用量均较大,故复合材料的拉伸强度和弯曲强度较未添加阻燃剂时有所下降。

3 结论

1)ZB与MRP复合可显著改善HIPS材料的阻燃性能,表现出明显的协同效应;当加入10%ZB和15%RPM,HIPS材料的阻燃等级达到UL94 V-0(1.6mm)。

2)ZB与MRP复合阻燃HIPS,可有效降低材料的热释放速率和烟释放速率,加入15%ZB和15%RPM,HIPS材料的HRR由567 kW/m2降为234 kW/m2,SPR由0.23m2/s降为0.18m2/s 。

3)氮气和空气气氛下的TGA表明,ZB与MRP能较好的相互促进HIPS成炭,且形成了较好的致密炭层,ZB与RPM复合阻燃剂阻燃HIPS主要为凝聚相阻燃机理。

4)加入MRP与ZB复合阻燃剂,复合材料的冲击强度、拉伸强度和弯曲强度明显下降。

公司经营产品: