季戊四醇磷酸酯蜜胺盐PPM阻燃剂的合成及应用

摘要:以磷酸、季戊四醇和三聚氰胺合成了无卤膨胀型阻燃剂季戊四醇磷酸酯蜜胺盐,并对产物进行了差热和热失重及红外分析。结果显示,该阻燃剂在266℃有一吸热分解峰,显示出较好的稳定性;根据残炭率确定的合成最佳条件为:n(磷酸):n(季戊四醇):n(三聚氰胺)=2~2.5:1 : 1.8~2.2:;合成温度100~110℃;反应时间4~6 h;以此阻燃剂添加到不饱和聚酯里,添加18份时阻燃级别可达 UL – V0级。该阻燃剂具有分解温度适中,阻燃效率高等优点。

关键词:阻燃剂PPM;合成;不饱和聚酯;季戊四醇PER应用

引言

含卤聚合物以及含有卤素阻燃剂的聚合物阻燃材料,长期以来以其阻燃效率高、用量少、价格低而闻名于世。但随着环境保护意识的增强,含卤材料的弊端 — 二次污染(燃烧时烟雾、毒气的散发以及由此引起的严重腐蚀问题)与社会的需求背道而驰。客观上,采用无卤阻燃材料与产品已是大势所趋。特别是欧盟的2项指令“废弃电子设备指令”(WEEE)、“电子电器设备指令”(ROIIS)的颁布进一步加速了这一进程。膨胀型阻燃(IFR)技术起源于20世纪30年代出现的膨胀型防火涂料。其体系由“三源”,即酸源、炭源、气源3个基本组分构成。IFR阻燃机理可简述为:在受热或火焰作用下,酸源、炭源和气源通过化学反应,迅速形成具有隔热、隔质功能的多孔状炭阻挡层,后者可阻止火焰的传播,使基材免于进一步降解、燃烧,从而获得良好的阻燃效果。IFR具有阻燃效率高、无熔融滴落物、低烟、无毒、无腐蚀气体释放等优点,符合环境友好阻燃体系的要求,被认为是当今无卤阻燃材料的发展方向之一。

本文合成了新型无卤膨胀阻燃剂,通过设计把传统的“三源”合成到一个大分子中。与传统APP(聚磷酸铵)与PER(季戊四醇)复配的IFR体系相比,具有热分解温度适中,抗表面迁移能力强,阻燃效率高等优点。

1 实验部分

1.1 主要实验原料及仪器

磷酸(化学纯),季戊四醇(化学纯),三聚氰胺(化学纯),不饱和树脂,30%乙二醇的水溶液。

三口烧瓶,加热套,热电偶,冷凝管,热重分析仪,红外分析仪,马福炉,IIC – 1氧指数测定仪,垂直燃烧测定仪。

1.2 季戊四醇双磷酸酯三聚氰胺盐(MPP)的制备

将磷酸倒入三口烧瓶中加热 10 min,再缓慢加入季戊四醇中,并加入 30%的乙二醇水溶液,使之充分溶解,体系反应 1~3 h后,再缓慢加入三聚氰胺的乙二醇溶液于 100~120℃下反应 1 h ,温度升高至150℃左右加热30 min ,降温到100℃反应4~6 h即得产物。产物经水洗,多次抽滤使PH至6~7 后真空干燥装袋备用,溶剂回收利用。

1.3 阻燃性能测试

氧指数(LOI)按照GB/ T2406——1993测试。

将合成的MPP以不同的比例加入到不饱和树脂中,成型制成标样进行测试。

2 结果与讨论

2.1 合成反应原理

整个反应实质上首先是酸和醇生成酯的反应,然后为显弱碱性的三聚氰胺和显弱酸性的季戊四醇双磷酸酯的酸碱中和反应。故开始生成酯时就及时排出生成物中的水,以使反应向着正方向进行,使反应彻底。第2步反应为弱碱中和反应,故反应开始可适当提高反应温度,而此反应为一放热反应,待放热结束时,即保持温度以使整个反应顺利进行。

2.2 不同原料比对残炭率的影响

残炭率的测定:精确称取0.5g样品,放入马福炉中500℃下保温 30 min 。一般残炭率越高,燃烧时形成的炭层越厚和越致密,阻燃效果越好。

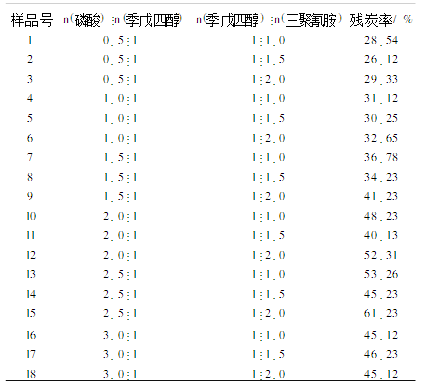

通过实验发现,影响生成物MPP残炭率与膨胀度的主要因素为3种物质的量比,表1为原料物质的量比对产物残炭率的影响,从中可以看出:当3种物质的量比在2~2.5 : 1:1.8~2.2时可使产物残炭率最高。

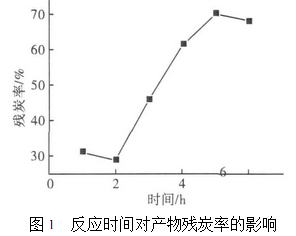

图1为反应温度120℃,n(H3PO4):n (PER): n (MEL)=2~2.5 : 1:1.8~2.2时,反应时间对产物残炭率的影响;由图1可直观看出:反应时间控制在4~6 h反应比较完全,残炭率也最高。

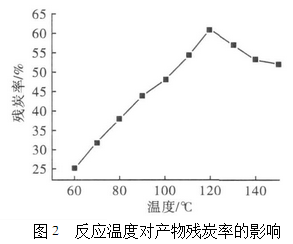

图2为第二步原料物质的量比 n (H3PO4):n (PER): n (MEL)=2~2.5 : 1:1.8~2.2,反应时间 4 h时,反应温度对产物残炭率的影响;当温度控制在100~120℃时,反应较完全,此时残炭率最高。

表1 原料物质的量比对产物残炭率的影响

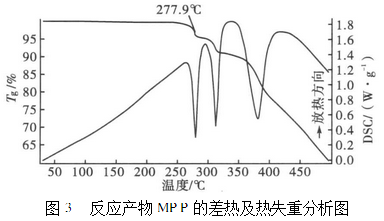

图3为物质n (H3PO4):n (PER): n (MEL)=2~2.5 : 1:1.8~2.2,反应时间 5 h,反应温度120℃时MPP的差热及热失重分析。可以看出:MPP具有很好的热稳定性,第1个吸收峰在280℃左右,对应的吸热峰为MPP吸热分解生成偏磷酸盐的过程;第2个吸热峰在310℃左右,对应于分解生成焦磷酸盐的过程;第3个分解吸热峰在380℃左右,对应于生成聚磷酸盐的过程,在400~500℃时,样品急剧分解失重,最终形成一种(P—N—C—O)x协效的物质。MPP在277.9℃左右开始分解,说明可以用于绝大部分塑料的加工;而其降解温度300~500℃左右刚好与高聚物降解温度重叠,即为发生膨胀阻燃的有效温度。

对于MPP热分解行为及热分解过程中的化学反应的研究,揭示了化学膨胀型阻燃体系凝缩相阻燃机理,证实了“三源”匹配的概念:在加热条件下,酸源放出的磷酸作为脱水剂,使炭源中的多羟基发生酯化、交联、芳基化及炭化反应,过程中形成的熔融态物质在气源产生的不燃气体的作用下发泡、膨胀,形成致密和闭合的多孔泡沫炭层,获得隔热、隔质的阻燃效果。

2.4 红外光谱

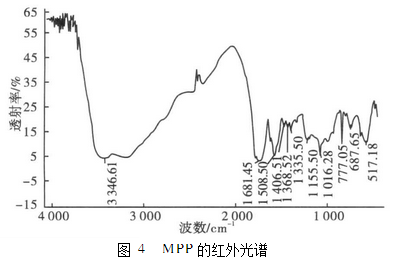

将合成时原料配比,反应时间 5 h,反应温度120℃的MPP样品进行红外光谱分析,结果如图4所示。

图4所示的红外光谱曲线分析结果如表2所示。

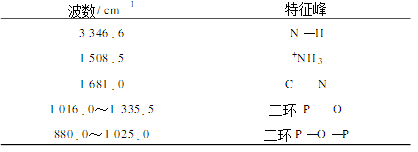

表2 MPP的红外光谱分析

故由以上结果分析可知,合成的MPP具有预期的分子结构。

2.5 MPP阻燃不饱和聚酯(UP)体系研究

不饱和聚酯树脂是由不饱和二元酸或酸酐、饱和和二元酸或酸酐与二元醇经缩聚反应而成。UP可在过氧化物引发剂、有机酸钻促进剂的存在下,室温固化成型制备纤维增强复合材料。该类复合材料在建筑、交通运输、电气工业领域的应用大幅度增加,不安全隐患也随之上升。因此,解决UP树脂的耐燃性,同时注重无卤、低烟、无毒的环保阻燃技术的研发便显得更为重要。

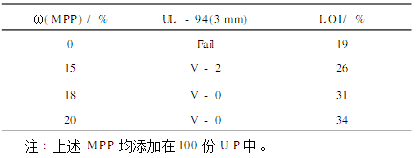

将APP应用于UP,研究了其膨胀阻燃效果及热分解行为,同时与磷酸三苯酯(TPP)及膨胀石墨(EG)进行了对比及协同研究。结果添加25份APP(质量,以下同),UP(100份)垂直燃烧性能达到 UL – 94 – 2级,而当 m (UP) : m (APP) : m (EG) = 100:25 : 10时,阻燃性达到 V - 0级。在这个阻燃体系中,我们发现APP系阻燃剂对UP能起到较好的阻燃效果,但缺点是添加量大,且与别的阻燃剂复配才能取得好的阻燃效果。针对以上问题,本实验采用自制的MPP添加到UP中,具体结果见表3 。

表3 不同MPP添加量的UP阻燃性能

通过实验发现,自制的MPP加入18份即可达到UL - 94 V – 0级,这比APP系膨胀型阻燃剂的阻燃效率要高出很多,分析其原因主要有:1)MPP相对于APP其“三源”协同作用好,热分解温度适中,膨胀残炭作用显著。2)UP本身为二元酸与二元醇缩聚而成的树脂,在受热作用下分解,与MPP受热分解酯化、交联、芳基化及炭化反应有相似性,即都存在酯化分解反应,而UP的反应在一定程度上促进了MPP的膨胀残炭作用,故其阻燃效率高。

2.6 扫描电镜分析

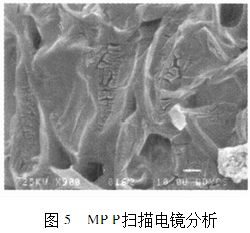

图5为合成的MPP经500℃下成炭作用后的SEM图,由图可以看出,表面膨胀作用明显,孔径在10~20um之间,所形成的致密炭层对基材表面阻燃十分有利。

3 结论

a. 合成了集“三源”于一体的大分子MPP,并确定了最佳工艺条件:反应温度100~110℃,反应时间在5~6 h,n (H3PO4):n (PER): n (MEL)=2~2.5 : 1:1.8~2.2 。

b. DSC和TG热分析显示合成产物具有合适的分解温度。

c. 18份MPP加入到100份UP中,体系阻燃性即可达到

UL - 94 V – 0级。

公司经营产品: