三苯基膦的合成

摘要 报道了以氯化磷为原料,甲苯为溶剂、二溴三苯基膦为催化剂一步合成三苯基膦。其中二溴三苯基膦做催化剂用于制备三苯基膦为首次报道。该方法具有收率高、纯品纯,反应引发易控制等特点,同时探讨了反应温度、物料配比对产品质量的影响以及反应最佳的条件。

关键词 三苯基膦 合成 二溴三苯基膦

三苯基膦四当代石油化工,精细化工生产中所用均相催化剂的重要配体,如烯烃均相催化加氢的威金森催化剂以及用于精细化工的维锑希试剂等,应用非常广泛。三苯基膦的合成文献早有报道,方法主要有三种:(1)格氏试剂法;(2)三苯基氧膦还原法;(3)钠法。早在1882年M ichaclis报道用钠、溴苯、三氯化磷在乙醚中制备三苯基膦,但早期落后的钠砂制作技术及乙醚的使用限制了钠法的应用发展。从文献报道看出主要研究工作集中在1960年以后,六、七十年代研究工作以格氏法和钠法为主,专利报道14项;80年代至今研究工作主要是钠法和三苯基氧膦还原法,专利报道17项。比较三种方法,格氏法早已大规模用于生产,虽经改进收率已提高76%~91%,但因溶剂四氢呋喃损失大,价格昂贵,周期长,操作繁杂并不理想。三苯基氧膦还原法是从废催化剂再利用开始研究并逐渐增多,但所用还原剂有些等价都较贵若用于工业生产成本仍然很高,并且满足不了日趋增长的三苯基膦市场。钠法所用原料为金属钠、卤代苯、三卤化磷、溶剂为甲苯、丁醚、苯、乙醚等,文献报道收率44%~95%。相比之下钠法具备成本低,反应周期短,操作简单等优点,并随着国内外钠砂制作技术的提高,有着非常好的发展前景,估计将会取代格氏法占主导地位。钠法制备三苯基膦又分两种途径:一种是钠与氯苯、三氯化磷的混合物一步反应,这需要催化剂引发;另一种途径是钠与氯苯先制成苯钠,再与三氯化磷作用制三苯基膦。在选择好催化剂的前提下前一种方法更具优点,不仅周期短,步骤简单,也可避免高活性苯钠的损失带来的影响。到目前为止,一步合成的报道很少,且都为专利,催化剂的选择为三苯基膦和二氯三苯基磷,收率小于93%。我们选择末见文献报道的二溴三苯基膦为催化剂,同时选择低成本的钠法一步合成路线合成三苯基膦,得到较为理想的结果,收率为92.4%。同时本文对影响反应的因素及反应最佳条件进行摸索,为工业生产提供一定的理论依据。

1.1 试剂与仪器

金属钠含量≥99.5%;三氯化磷含量≥95.5%;氯苯含量≥99%;甲苯经浓硫酸洗涤、水洗干燥后蒸出备用;氮气;岛津 IR 435型红外光谱仪;碳氢氮快速分析仪PE 2400,读数显微镜;GC - 9A气相色谱仪;724型分光光度计等。

1.2 钠砂的制备

1升特制带搅拌器的反应器,在氮气保护下加入19.1克金属钠和200毫升甲苯,加热熔融,激烈搅拌,使钠分散,冷却至室温待用。

1.3 三苯基膦的制备

将分散好的钠砂加热控制在55~60℃,在氮气保护下加入0.9克二溴三苯基膦,再滴入3毫升46.7克氯苯和19.0克三氯化磷混合液,静置5分钟,待局部出现黑色,控制温度在35±5℃滴入其余混合液,1.5小时滴完。将反应液升温至55±5℃继续反应30分钟,冷却、过滤,残渣用60毫升甲苯洗涤3次,合并洗涤液和滤液,浓缩,冷却后析出白色晶体,共33.5克,收率92.4%(PCI3计),纯度≥99.0%(GC)。

1.4 对照试验

制备钠砂,分别选择0.9克三苯基膦和0.9克二氯三苯基膦为催化剂引发反应,,按1.3方法中的投料量及步骤制备三苯基膦。分别得:(1)三苯基膦为催化剂的实验得30.6克(除催化剂),收率为84.4%;(2)二氯三苯基膦为催化剂的实验得31.7克,收率87.4%(PCI3计)。

1.5 钠砂直径的测定

在氮气保护下,分取钠砂上、中、下层钠粒各两粒,置于载片中,保持在氮气气氛下于读数显微镜下测其直径,取平均值为钠砂平均直径。

2 结果与讨论

2.1 引发剂的选择

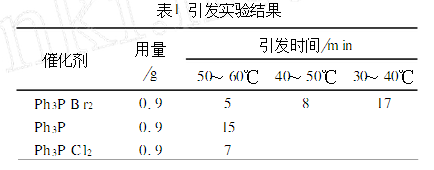

自由基反应存在反应引发的问题,合适的催化剂及用量,引发条件的选择控制将直接影响产品质量、收率及安全问题,实为反应的关键,经过试验我们选择了二溴三苯磷做催化剂,同时与Ph3P 和Ph3PC I2做了对比,结果见表1。

结果表明该催化剂合适的引发温度为50~60℃,比文献报道的Ph3P 和Ph3PC I2引发容易些,重要性也很好,并经1.4的对照试验其引发效果和反应收率稍强于Ph3P 和Ph3PC I2催化剂。从氯苯和金属钠制备苯钠不需催化剂引发,而一步合成必须催化剂引发这一结果说明影响自由基引发的抑制因素来自三氯化磷。我们推测有可能是三氯化磷中含有的4.5%杂质对自由基有抑制作用。目前有关这类催化剂的引发机理还不清楚,有待进一步研究。

2.2 反应温度的影响

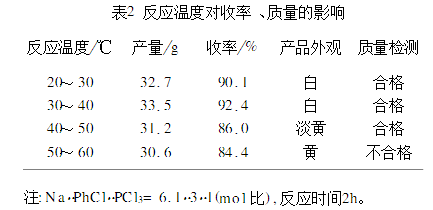

反应温度的影响见表2。

表2数据表明,适宜的反应温度为30~40℃,而不是50~60℃,这说明一旦反应引发后,反应温度的影响并不很大,但温度越高,反应越剧烈,控制较难,副反应增多,杂质含量增大,给后处理带来不便,产品质量也不好。

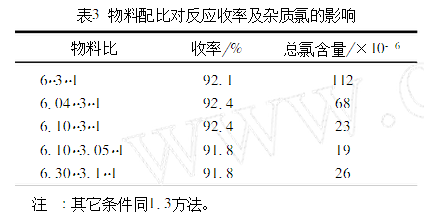

2.3 物料配比和氯杂质的消除

理论上钠、氯苯、三氯化磷的比例是6—3—1,实验中发现,金属钠和氯苯的过量有两个缺点,一是过量未反应的钠渣和苯钠不便处理;二是过量的氯苯裹在产品中较难除去,导致产品总氯含量不合格,因此,物料配比影响收率和产品的重要指标,影响产品催化性能的好坏,按产品要求总氯含量应小于25×10-6为合格品。产品中总氯主要来源于未作用的氯苯、盐泥和三氯化磷。盐泥和三氯化磷属无机氯,可用蒸馏水多次洗涤产品除去,氯苯为有机氯,可用蒸馏水多次洗涤产品除去,氯苯为有机氯,用洗涤的方法很难除去,必须控制用量和多次重结晶纯化才有效果,多次重结晶又会影响收率,因此,反应越不完全或氯苯过量,越不易得到合格产品,必须选择好物料配比、反应条件、温度等因素。该反应最佳的物料比为6.1—3—1(mol比)。

2.4 其他因素

影响三苯基膦产品的另一重要因素是杂质硫的消除,所用试剂中甲苯中硫含量较高,并将会影响产品的硫含量,指标要求小于10×10 -6,因此,我们对甲苯进行洗涤处理,改进了搅拌器的密封圈,由橡胶换成聚四氟乙烯,从而控制硫含量,前后结果硫含量的差别近80倍,这是今后生成中应值得注意的问题。

2.5 产品的测试结果

产品经IR,元素分析、熔点等测试结果表明为三苯基膦。 Mp : 79.5 ~ 80℃ ; 含量≥ 99.0 %,气相色谱法;三苯基氧膦含量<0.2%;杂质含量:合格;元素分析:C : 82.80 (82.42),H : 5.85(5.76) ; IR(KBr压片,cm-1):3010、1580、1478、1440、1090、1030、745、695、490。

2.6 对比试验结果

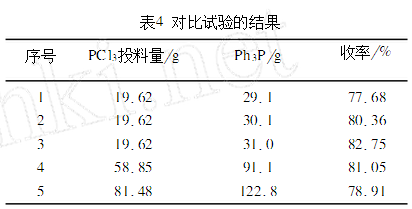

为了工业化需求,对原材料采用工业试剂规格进行试验,以提供有用数据。原材料为:工业甲苯经5A分子筛脱水后使用;工业氯苯含量≥99%,经5A分子筛脱水后使用;金属钠含量≥99.5%;三氯化磷含量≥95.5% 。合成方法如前,结果见表4 。

结果表明,工业品中杂质(如水)对产品质量和收率都有一定的影响,但经重结晶后,产品应符合催化级指标,但反应前的预处理是必不可少的。平均收率可达80.15%,纯度>99% 。

3 结论

综上所述,以二溴三苯基膦为催化剂制备三苯基膦是较为理想的合成路线,并具有成本低,操作简便、收率高、产品纯等特点。反应的引发控制好于三苯基膦和二氯三苯基膦。反应的最佳条件为反应温度30 ~ 40℃;物料配比Na PhCI—PCI3为6.1—3—1,反应引发温度50~60℃;钠砂平均直径最好小于40 pm 。

公司经营产品: