二乙基次膦酸铝协效氢氧化铝阻燃EVA的研究

摘要:通过添加质量分数为60%的二乙基次膦酸铝(ADP)和氢氧化铝(ATH)所构成的复合阻燃剂(其中ADP与ATH质量比为1 : 3)阻燃乙烯- 醋酸乙酸酯(EVA),并配以3%有机蒙脱土(OMMT)和2%马来酸酐接枝EVA,所制得的阻燃EVA材料的氧指数为36.5%,垂直燃烧达到FV - 0( 1.6 mm)级,显示出ADP对ATH的有效阻燃协效。锥形量热仪的测试表明,ADP和OMMT均能有效地延长有焰燃烧时间,降低总热释放量500%,均符合电线缆应用要求。

关键词:二乙基次膦酸铝;ATH;EVA;协效阻燃剂;有机蒙脱土

1 前言

阻燃乙烯- 醋酸乙烯酯(EVA)具有良好的耐冲击性、耐环境应力开裂性,被广泛用于电线电缆、阻燃电器元件等领域。由于环保法规对卤素阻燃剂的限制,无卤无机阻燃剂氢氧化铝(ATH)阻燃EVA技术近年来受到广泛关注。与同类无机阻燃剂氢氧化镁EVA相比,ATH具有分散性好、阻燃效率高和对加工设备磨损小等优点;并且ATH不存在膨胀型环保阻燃剂因加工过程中引起的氨气味和加工设备的腐蚀性;同时避免了红磷阻燃EVA对颜色的限制。然而,ATH阻燃效率较低,其质量分数达70%才能达到FV – 0阻燃级别,容易导致阻燃剂粉体在树脂中难以分散,使得流动性变差,加工困难,严重影响所制得材料的力学性能。为降低阻燃剂添加量,提高其阻燃效率,如60份ATH中添加2份红磷辅助阻燃EVA,可使复合材料垂直燃烧达到FV- 0阻燃级,但红磷的颜色限制了制品的使用范围;采用5份聚磷酸铵协效ATH阻燃EVA,当阻燃剂总量为60%时,阻燃可达到FV – 0级。由于聚磷酸铵在加工过程中易脱氨,造成加工设备的损害和加工环境恶化;而且聚磷酸铵易吸水,在潮湿环境中会迁移至材料表面,降低所制备的阻燃材料阻燃效果和力学性能。

采用二乙基次膦酸铝(ADP)辅助ATH阻燃EVA,并加入有机蒙脱土(OMMT)和马来酸酐接枝EVA(EVA - g - MAH)进行增强改性,所制得的阻燃材料表现出良好的加工性能、阻燃性能和力学性能。ADP是一种流散性白色超细粉体,分子中含有P - C键,不吸水,与树脂的相容性比聚磷酸盐和红磷好,且热稳定更高(300℃开始分解),在气相和凝聚相中均发挥阻燃作用。实验表明,与已报道的ATH的协效阻燃剂相比,ADP展现出更突出的辅助效果,不但能提高ATH阻燃EVA的阻燃效率,而且能避免阻燃剂添加量过高对阻燃材料加工性能和力学性能的影响。

2 实验

2.1 主要原料

乙烯- 醋酸乙烯酯(EVA),VA质量分数28%,熔融指数为5g/ 10min;氢氧化铝(ATH),FA - 70A,中位径3~5 um;二乙基次磷酸铝(ADP),熔点242℃,粉体中位径10um,粉体分散剂,SI—69;马来酸酐接枝EVA(EVA - g - MAH),EVA- C - I);有机蒙脱土(OMMT),DK I。

2.2 主要仪器与设备

热辊开炼机,XKR - 160A;25T平板硫化机,QLB - 350×350×2;万能制样机;拉力试验机;邵氏硬度仪;锥形量热仪;垂直燃烧测定仪;热重分析仪;熔融指数仪;毛细管流变仪。

2.3 阻燃剂的准备

协效阻燃剂:将ATH、ADP及1%粉体分散剂于高速搅拌机中混合,搅拌10分钟后收集备用。ATH:将ATH及1%粉体分散剂于高速搅拌机中混合,搅拌10分钟后收集备用。

2.4 样品的制备

称取一定量的EVA树脂、阻燃剂,以及其他助剂,在双辊开炼机上熔融共混10分钟,辊温115℃,在130℃的平板硫化机上热压5分钟,然后冷压出膜。

2.5 性能测试

垂直燃烧按照GB/T 2408- 1996测试,样品尺寸125mm×12.5mm×1.6mm;氧指数按照GB/T 2406- 1993测试,样品尺寸85mm×10mm×3.2mm;热释放速率及有焰燃烧时间按照ISO 5660测试,照辐射量为35 Kw/min,样品尺寸100mm×100mm×4mm;热失重分析升温速率为20℃/min, 氮气气氛下,气流速度20ml /min,由室温升温到800℃;力学性能按照GB/ T 1042- 1992测试,拉伸速率为50mm / min;邵氏硬度按照GB/ T531- 1992测试;熔融指数按照GB/ T 3682- 2000测试,压力为2.16kg,温度为190℃;剪切粘度在毛细管流变仪中测试。

3 结果与讨论

3.1 阻燃性能

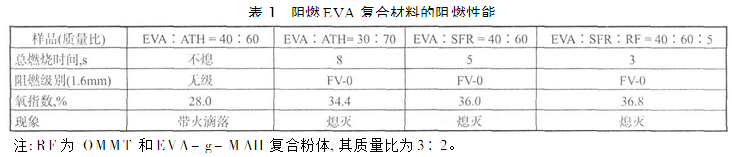

在ATH为主阻燃剂的基础上,选用ADP辅助阻燃制备复合阻燃EVA材料,以达到增加阻燃效果和降低阻燃剂添加量的目的。所制备的阻燃材料的阻燃性能通过垂直燃烧和氧指数来考察,其测试结果见表1 。为了更好比较不同列出了添加60份和70份ATH质量为1 : 3两者所构成的SFR添加量为60份时,垂直燃烧可达到1.6mm FV – 0阻燃级别,而相同份数的ATH所制得的阻燃材料不具有任何阻燃级别。要达到相同的阻燃级别,需要添加70份的ATH,但其阻燃材料的延燃时间更长,氧指数也比复合材料体系低1.6% 。事实上,如此高的粉体添加量,导致所制得的阻燃材料的拉伸强度和断裂伸长率大幅降低,即使进一步采用改性技术,也很难使得其综合性能满足应用的要求。

实验选用的ADP与ATH质量比为1 : 3,两者之间呈现出对EVA良好阻燃协效。如果减少ADP的用量,则阻燃效果逐渐变差。当ADP与ATH质量比为1 : 6,同样是60份阻燃剂添加量,观察不到两者之间的协效。如果增加ADP所占比例,阻燃效果有一定改善;但超过2 : 1后,却呈现出下降趋势;同时,所制得的阻燃材料的拉伸强度,也随着ADP的增加而逐渐降低。ADP与ATH阻燃EVA的协效阻燃作用,可能是由于燃烧过程中,ADP受热分解生成PO.、PO2.自由基,并随温度升高生成聚偏磷酸。生成的PO.、PO2.自由基可捕捉气相中的活泼自由基,而聚偏磷酸可促进ATH更完全释放出结晶水,一方面吸收热量,降低复合材料的温度;另一方面稀释材料周围可燃气体和氧气的浓度,阻止火焰产生或蔓延。同时,聚偏磷酸是不易挥发的胶状稳定化合物,与烧剩的三氧化二铝粘连在一起覆盖在材料表层,可有效阻隔氧气和热量传递,从而达到阻燃效果。

在上述EVA/SFR体系基础上,为改善其阻燃材料的强度,加入3份OMMT,2份EVA – g – MAH,所制得的阻燃EVA力学性能可满足电线电缆的应用要求。其阻燃性能为FV – 0 ,与EVA/SFR体系相比,氧指数略有提高,总燃烧时间缩短。这可能是由于OMMT的片层结构具有隔热隔氧作用,同时EVA – g – MAH提高了阻燃剂与基体树脂的相容性,使得阻燃剂粉体颗粒更均匀分布在树脂中,减少了分子链间的自由体积,限制了分子链的活动能力,抑制主链的裂解,进而提高了阻燃性能。

3.2 阻燃体系的热失重分析

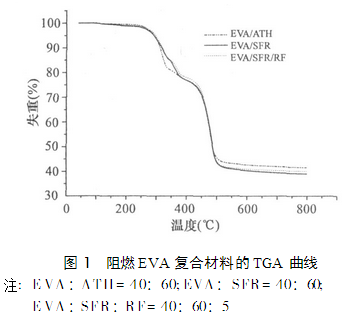

图1是用阻燃材料的热失重曲线,图中3种不同配比的EVA/ATH降解过程呈现出3个过程:240 ~ 330℃温度范围对应于ATH受热分解失去结晶水;在330 ~ 400℃之间,对应醋酸乙烯酯侧链断裂;在400℃以上,EVA中聚乙烯主链开始断裂,阻燃材料分解完毕时,其残余率为41.5%。与EVA/ATH相比,EVA/SFR和EVA/SFR/RF有相似的失重曲线,但在300~330℃之间的失重速率变慢,这可能是因为ATH添加量减少,而ADP在此温度范围分解相对较少,致使材料的失重速率放缓;而在330 ~ 360℃之间,材料失重速率加快,则可能是由于ADP分解加速,同时生成的聚偏磷酸也促进ATH的脱水过程。在以上两个温度区间内,EVA/SFR和EVA/SFR/RF的失重相对于EVA/ATH更小,这可能是阻燃剂中ADP的加入减少了ATH的含量,相对应地减少了体系释放的结晶水。EVA/SFR和EVA/SFR/RF的烧剩残余率分别为39%和40.1%,两者均低于EVA/ATH,由于后者含有更多无机粉体;协效阻燃体系中ATH比例减少,是残余AI2O3相对减少的缘故。

3.3 热释放速率

阻燃复合材料的热释放速率及有焰燃烧时间的变化通过锥形量热仪分析,图2是3种不同配比的EVA复合材料的热释放速率曲线。热释放速率是指单位面积样品释放热量的速率,其值越大,反馈给材料表面的热量越多,热裂解速度越快,产生挥发性可燃物就越多,在火灾中危险性越大。EVA/SFR的最大热释放速率为202.4 j/ m2 ,比未添加ADP的EVA/ATH的231.5 j/ m2 降低了12.6%,有焰燃烧时间从EVA/ATH的560s延长到665s;EVA/SFR/RF的最大热释放速率为175.6 j/ m2 ,比EVA/ATH降低了24.1%,有焰燃烧时间为760s 。由图2可知,添加SFR的阻燃EVA复合材料总热释放量较小,达到最大热释放速率后,热释放速率减小,整个燃烧过程维持在较小的热释放速率范围内,有焰燃烧时间延长。燃烧过程中,ADP受热分解加速ATH失水,所形成的隔热层具有明显的阻隔热量和氧气的作用,延缓了材料的降解,降低了最大热释放速率,延长了有焰燃烧时间,有利于提高材料的阻燃性能。与EVA/SFR相比,由于OMMT的隔热作用,使EVA/SFR/RF最大热释放速率较低,总热释放量少,有焰燃烧时间进一步延长。

公司经营产品: